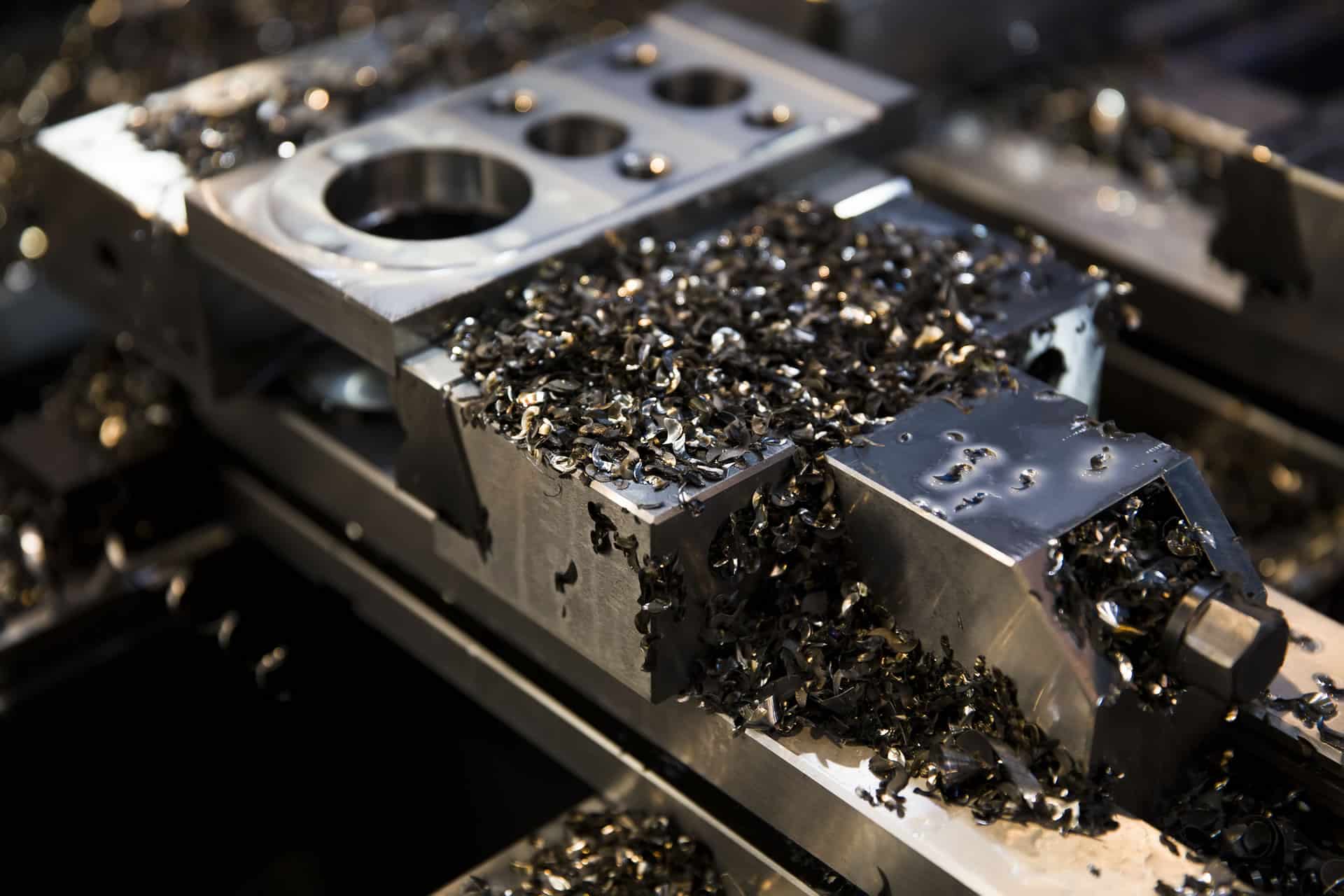

Desafíos de la fabricación de productos metálicos

La fabricación de metales y productos metálicos es un proceso multifacético que implica la transformación de metales en bruto en una amplia gama de productos terminados. La complejidad surge al tratar con varios tipos, formas y grados de metales, cada uno de los cuales exige un manejo especializado. Los desafíos del manejo de materiales abarcan cargas pesadas, mecanizado complejo y ensamblaje complejo. La gestión de inventario implica el seguimiento de diversas materias primas y productos y al mismo tiempo garantiza niveles óptimos. El control de calidad es crucial debido a los estrictos estándares de la industria. Los desafíos abarcan mantener la coherencia en los ciclos de producción, cumplir con las especificaciones del cliente y cumplir con las regulaciones. Abordar estas complejidades requiere una coordinación precisa y soluciones avanzadas.

Complejidad y variabilidad del inventario

La gestión de diversos tipos, formas, tamaños y calidades de metales presenta desafíos complejos. Los diferentes metales requieren técnicas especializadas de manipulación, mecanizado y procesamiento. El seguimiento de las materias primas se vuelve complejo debido a las diferentes propiedades y especificaciones. Garantizar el procesamiento preciso del trabajo en progreso implica coordinar múltiples etapas manteniendo la calidad. El desafío se extiende al seguimiento de productos terminados con diferentes atributos y requisitos de embalaje. Las imprecisiones pueden provocar retrasos en la producción, defectos de calidad y problemas de cumplimiento de pedidos. La gestión precisa del inventario, el flujo fluido de materiales y los sistemas de seguimiento sólidos son esenciales para superar estos desafíos de fabricación de metales y productos metálicos.

Trazabilidad de materiales y garantía de calidad

La trazabilidad de los materiales es crucial para la calidad del producto y el cumplimiento en la fabricación de metales. La trazabilidad verifica el cumplimiento de los estándares, regulaciones y requisitos del cliente de la industria. Mantener el control de calidad durante toda la producción es un desafío debido a la naturaleza diversa de los productos metálicos y los procesos complejos. Garantizar la uniformidad, prevenir defectos y cumplir las especificaciones requiere un seguimiento continuo. Un control de calidad inconsistente puede resultar en defectos del producto, retrabajo e insatisfacción del cliente. Medidas de trazabilidad efectivas y protocolos sólidos de control de calidad son esenciales para mantener la integridad y el cumplimiento del producto.

Manejo eficiente de materiales

La manipulación de materiales metálicos pesados presenta desafíos debido a su peso y tamaño, lo que requiere equipos especializados para levantarlos, transportarlos y procesarlos. Un equipo inadecuado puede provocar riesgos de seguridad, retrasos operativos y daños. Pueden producirse cuellos de botella durante el movimiento y almacenamiento de materiales, principalmente cuando se trata de piezas metálicas grandes o de forma irregular. Los caminos restringidos, el espacio de almacenamiento limitado y los flujos de trabajo ineficientes pueden impedir el flujo de materiales y la eficiencia de la producción. Superar estos desafíos requiere invertir en equipos robustos de manejo de materiales, optimizar la distribución del piso e implementar soluciones de almacenamiento eficientes que agilicen el movimiento de materiales y al mismo tiempo garanticen la seguridad de los trabajadores.

Precisión en el cumplimiento de pedidos

Seleccionar, empaquetar y enviar con precisión productos metálicos para cumplir con las diversas especificaciones de los clientes plantea desafíos debido a la complejidad de los componentes metálicos y la necesidad de precisión. Los errores pueden provocar pedidos incorrectos, entregas retrasadas e insatisfacción del cliente. Las piezas defectuosas ponen en peligro la integridad del producto y dificultan la finalización oportuna del proyecto para los clientes. Estos errores perjudican las relaciones con los clientes y empañan la reputación y la confianza. El cumplimiento preciso de los pedidos exige una atención meticulosa, procesos optimizados y sistemas de seguimiento eficientes. La precisión en estas áreas tiene un impacto directo en la satisfacción del cliente, genera confianza y refuerza la reputación de confiabilidad de un fabricante de metales.

Coordinación con Proveedores y Clientes

La coordinación con proveedores de metales presenta desafíos debido a los diferentes tiempos de entrega, estándares de calidad y posibles interrupciones. Garantizar las entregas oportunas de materias primas es vital para evitar retrasos en la producción. La comunicación fluida con los proveedores es imperativa para realizar pronósticos precisos y gestionar la dinámica de la cadena de suministro. Mantener canales abiertos con los clientes para gestionar requisitos de pedidos específicos, expectativas de entrega y posibles cambios es crucial. La coordinación de proveedores o la falla en la comunicación con el cliente pueden provocar cuellos de botella en la producción, retrasos en las entregas e insatisfacción del cliente. La colaboración eficaz con los proveedores y la comunicación transparente con los clientes son esenciales para lograr la eficiencia operativa y cumplir los compromisos de los clientes.

Papel del software de gestión de almacenes (WMS)

El software de gestión de almacenes (WMS) es una solución fundamental para afrontar los desafíos de la fabricación de metales. Orquesta varios aspectos de la gestión de inventario, lo que permite el seguimiento de materiales en tiempo real, una optimización precisa del inventario y un procesamiento eficiente de pedidos. WMS integra tecnologías de seguimiento avanzadas para monitorear el movimiento de componentes metálicos, garantizando la transparencia y reduciendo el riesgo de errores. A través de la previsión de la demanda y la asignación eficiente de recursos, WMS optimiza los niveles de inventario, frenando el exceso de stock y mejorando la eficiencia operativa. Además, el procesamiento de pedidos optimizado, impulsado por WMS, mejora la precisión en la selección, el embalaje y el envío de productos metálicos, lo que mejora la satisfacción del cliente y la competitividad en la industria.

Características de WMS para la fabricación de metales

Software de gestión de almacenes (WMS) cuenta con funciones clave como el seguimiento en tiempo real, lo que otorga visibilidad del movimiento de materiales. La visibilidad del inventario garantiza niveles de existencias precisos, evitando desabastecimientos o exceso de existencias. La integración del control de calidad mantiene estándares de producto consistentes. Estas características mejoran sinérgicamente la eficiencia operativa. El seguimiento en tiempo real minimiza la pérdida de tiempo en la búsqueda de artículos, lo que aumenta la productividad. La visibilidad del inventario ayuda a pronosticar la demanda, optimizar los niveles de existencias y reducir los costos de mantenimiento. La integración del control de calidad reduce los artículos defectuosos, ahorrando tiempo y recursos. En conjunto, estas características de WMS agilizan el flujo de materiales, optimizan los recursos y mantienen la calidad, lo que culmina en un proceso de fabricación de metales más eficiente y eficaz.

Beneficios de la implementación de WMS

El software de gestión de almacenes (WMS) reduce los errores al automatizar los procesos, minimizando las intervenciones manuales que a menudo conducen a errores. Los niveles de inventario optimizados surgen de una previsión precisa de la demanda y un procesamiento eficiente de los pedidos, lo que frena el exceso de existencias y reduce los costos de almacenamiento. WMS mejora el rendimiento de la producción mediante flujos de trabajo optimizados y seguimiento en tiempo real, minimizando los cuellos de botella. La eficiencia operativa resultante se traduce en ahorros de costos, reducción de errores y utilización adecuada de los recursos. Además, el cumplimiento preciso de los pedidos mejora la satisfacción del cliente, fomentando la lealtad y una reputación positiva de la marca. En general, WMS tiene un impacto positivo en la rentabilidad y la competitividad en la fabricación de metales.

Conclusión

El software de gestión de almacenes (WMS) es el catalizador que permite a los fabricantes de metales superar los desafíos y prosperar en un panorama competitivo. WMS fortalece la eficiencia operativa al agilizar el seguimiento de materiales, optimizar el inventario y mejorar el procesamiento de pedidos. Proporciona las herramientas para superar complejidades como diversos tipos de metales, complejidades de manejo y control de calidad. Con WMS, los fabricantes pueden abordar problemas de manera proactiva, minimizar errores y mantener un inventario preciso, lo que acelera la producción y mejora la satisfacción del cliente. Con estas capacidades, los fabricantes de metales avanzan con la confianza de sobresalir en una industria que exige precisión, calidad y procesos eficientes.

Solicitar Demo

¿Necesitas más información?

Soluciones

![image001 [25]](https://www.royal4.com/wp-content/uploads/2023/11/image00125.png)