La fabricación juega un papel vital en la producción y entrega de bienes a los clientes. Cuando se trata de establecer operaciones de fabricación, las empresas tienen la opción de adoptar un enfoque descentralizado o centralizado. La fabricación descentralizada implica establecer múltiples instalaciones de producción en diferentes ubicaciones, mientras que la fabricación centralizada concentra la producción en una sola instalación. Cada método tiene sus ventajas y consideraciones. Diferencias entre la fabricación descentralizada y centralizada y los factores que las empresas deben considerar al tomar esta decisión crítica:

Fabricación descentralizada

La fabricación descentralizada implica distribuir la producción entre múltiples instalaciones en diferentes regiones o países. Aquí hay algunas características clave y beneficios asociados con la fabricación descentralizada:

Proximidad a Mercados

Las empresas pueden reducir los costos de transporte y los plazos de entrega instalando instalaciones de producción más cerca de los mercados objetivo. Esta proximidad permite respuestas más rápidas a las demandas de los clientes y las tendencias del mercado. También permite a las empresas satisfacer las preferencias regionales y adaptarse a las regulaciones locales o los matices culturales. Además, al diversificar las ubicaciones de producción, la descentralización puede ayudar a mitigar los riesgos asociados con las interrupciones de la cadena de suministro o las incertidumbres geopolíticas.

Flexibilidad y Expansión

La fabricación descentralizada ofrece flexibilidad y escalabilidad, ya que la producción se puede ajustar o ampliar en función de las necesidades específicas del mercado. Cada instalación puede enfocarse en producir una línea de productos clara o atender a un segmento de clientes en particular, lo que permite la especialización y la personalización. Además, la fabricación descentralizada permite una replicación más fácil de operaciones exitosas en nuevos mercados, lo que facilita la expansión y el crecimiento del negocio.

Distribución de riesgos

Al distribuir la producción en varias instalaciones, las empresas pueden reducir el riesgo de interrupciones causadas por eventos imprevistos. Por ejemplo, si una instalación encuentra un problema de producción o enfrenta un desastre natural, otras instalaciones pueden continuar sus operaciones, asegurando un suministro constante de productos. La fabricación descentralizada proporciona un amortiguador contra los riesgos, mejorando la resiliencia y la continuidad del negocio.

Fabricación centralizada

La fabricación centralizada, por otro lado, concentra la producción en una sola instalación. Estas son algunas características y beneficios clave asociados con la fabricación centralizada:

Economías de escala

La fabricación centralizada permite a las empresas aprovechar las economías de escala. La consolidación de la producción en una sola instalación a menudo conduce a menores costos de producción por unidad. La compra a granel de materias primas, los procesos de producción optimizados y la utilización eficiente de los recursos pueden resultar en ahorros de costos. Esta ventaja de costos puede ser particularmente significativa para las empresas con requisitos de producción de alto volumen.

Estandarización y Control de Calidad

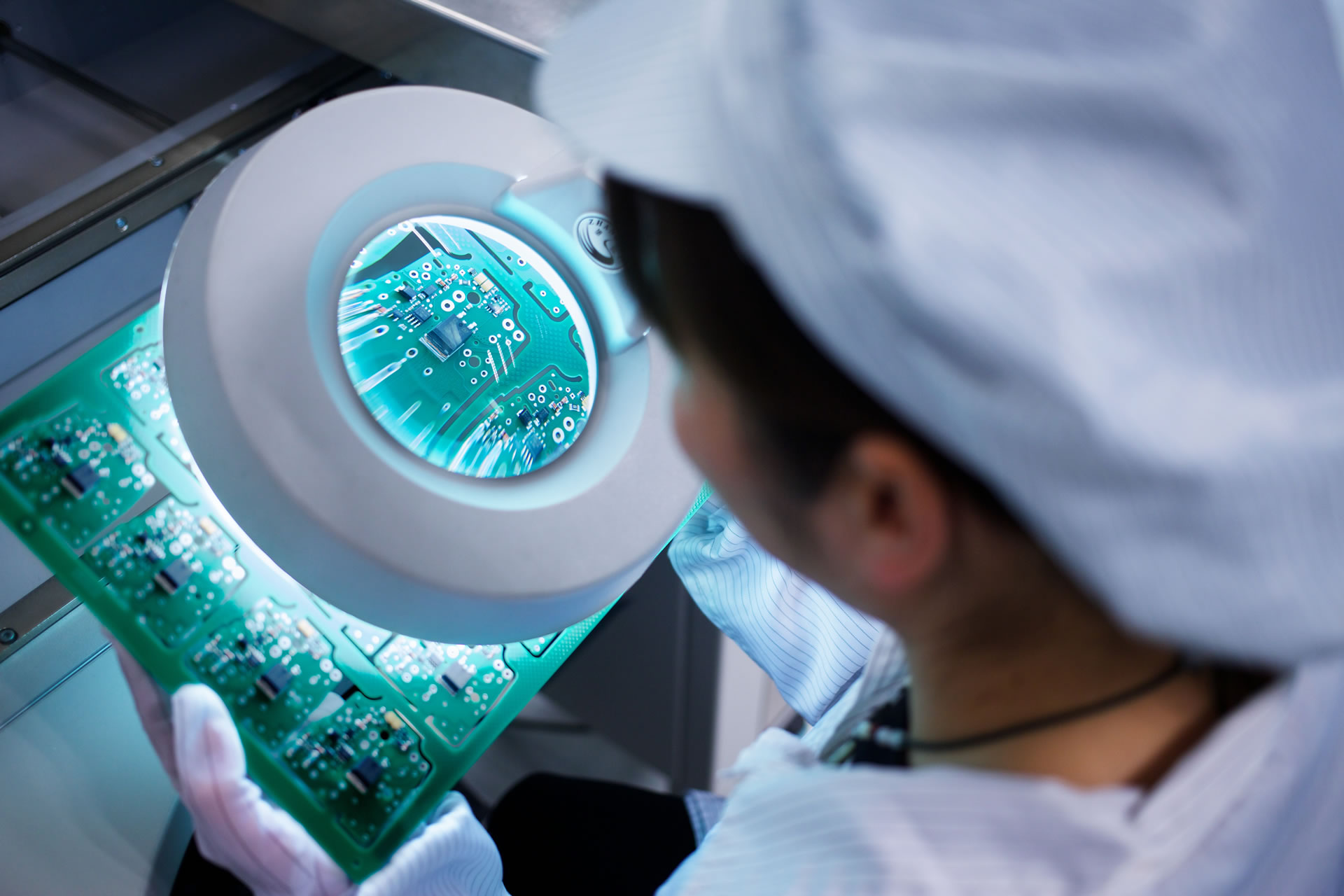

Un enfoque de fabricación centralizado facilita los procesos de producción estandarizados y el control de calidad. Las empresas pueden implementar estándares de producción consistentes con una sola instalación, asegurando una calidad de producto uniforme en todas las unidades. La fabricación centralizada permite un control más estricto sobre las variables de producción, lo que facilita la implementación y el mantenimiento de las medidas de control de calidad.

Concentración de conocimientos y experiencia

La fabricación centralizada fomenta la concentración de conocimientos y experiencia en un solo lugar. Esta concentración facilita el intercambio de mejores prácticas, la colaboración entre equipos y la utilización eficiente de habilidades especializadas. También simplifica los esfuerzos de capacitación y desarrollo, ya que la experiencia se centraliza y se difunde de manera más efectiva.

Factores clave a considerar

Al decidir entre la fabricación descentralizada y centralizada, las empresas deben considerar varios factores clave:

La dinámica del mercado

Evaluar la dinámica del mercado es crucial. Comprender las demandas de los clientes, las variaciones regionales y el potencial de crecimiento del mercado puede ayudar a determinar la estrategia de fabricación óptima. La fabricación descentralizada puede ser más adecuada si el mercado exige productos personalizados o requiere tiempos de respuesta rápidos. La fabricación centralizada podría ser más adecuada para mercados con demanda estable y requisitos de producción de alto volumen.

Consideraciones de la cadena de suministro

Evaluar la cadena de suministro es esencial. Las empresas deben considerar factores como la disponibilidad de materia prima, los costos de transporte y las redes de proveedores. La proximidad a los proveedores y la facilidad de gestión de la cadena de suministro deben alinearse con el enfoque de fabricación elegido. La fabricación descentralizada puede requerir el establecimiento de múltiples relaciones con proveedores, mientras que la fabricación centralizada permite la adquisición consolidada.

Análisis de costos

La realización de un análisis de costos integral es fundamental. Considere factores como la producción, el transporte, la mano de obra y los gastos generales. Compare las implicaciones de costos de ambos enfoques para determinar la opción más rentable para el negocio a largo plazo. Además, considere el impacto potencial en los precios y la competitividad al elegir entre fabricación centralizada y descentralizada.

Gestión de riesgos

Evaluar los riesgos es vital para tomar una decisión informada. Evalúe los riesgos asociados con cada enfoque, como interrupciones en la cadena de suministro, incertidumbres geopolíticas y riesgos del mercado local. Considere el impacto potencial de estos riesgos en el negocio y determine qué enfoque proporciona una mejor resiliencia y mitigación de riesgos.

Metas estratégicas

Alinear la estrategia de fabricación con los objetivos estratégicos generales del negocio. Considere planes de expansión de mercado, segmentación de clientes y posicionamiento competitivo. Evaluar cómo cada enfoque contribuye a lograr los objetivos a largo plazo de la empresa.

La elección entre fabricación descentralizada y centralizada depende de varios factores, incluida la dinámica del mercado, las consideraciones de la cadena de suministro, el análisis de costos, la gestión de riesgos y los objetivos estratégicos. No existe un enfoque único para todos, y las empresas deben evaluar cuidadosamente estos factores para tomar la decisión correcta. La estrategia de fabricación óptima permitirá a las empresas mejorar la eficiencia, lograr rentabilidad, satisfacer las demandas de los clientes y mantener una ventaja competitiva en su industria.

Además de considerar los factores mencionados anteriormente, las empresas pueden aprovechar software de fabricación para apoyar su proceso de toma de decisiones al elegir entre fabricación descentralizada y centralizada.

Cómo el software de fabricación puede ayudar en ambos enfoques:

Operaciones simplificadas

El software de fabricación proporciona una plataforma centralizada para administrar y optimizar las operaciones en múltiples instalaciones o dentro de una sola instalación. Permite a las empresas automatizar y optimizar procesos, como la programación de la producción, la asignación de recursos y la planificación de materiales. Esto agiliza las operaciones, reduce el esfuerzo manual y mejora la eficiencia general.

Visibilidad y análisis de datos

El software de fabricación ofrece capacidades de análisis y visibilidad de datos en tiempo real. Recopila y consolida datos de varias fuentes, lo que permite a las empresas obtener información valiosa sobre el rendimiento de la producción, los niveles de inventario y las actividades de la cadena de suministro. Con información precisa y actualizada al alcance de la mano, las empresas pueden tomar decisiones informadas, identificar áreas de mejora y abordar problemas de manera proactiva.

La gestión del inventario

La gestión eficaz del inventario es crucial tanto en la fabricación descentralizada como en la centralizada. El software de fabricación proporciona funcionalidades de control de inventario, lo que permite a las empresas realizar un seguimiento de los niveles de inventario, gestionar los movimientos de existencias y optimizar los procesos de reposición. Ayuda a prevenir desabastecimientos, reducir el exceso de inventario y minimizar los costos de transporte, lo que garantiza niveles de inventario óptimos en todas las ubicaciones.

Colaboración en la cadena de suministro

El software de fabricación facilita la colaboración y la comunicación fluidas dentro de la cadena de suministro. Permite a las empresas integrarse con proveedores, compartir pronósticos de producción y monitorear el desempeño de los proveedores. Esta colaboración mejora la visibilidad y la transparencia, agiliza los procesos de adquisición y fortalece las relaciones con los proveedores, independientemente de si el enfoque de fabricación es descentralizado o centralizado.

Garantía de calidad y cumplimiento

Mantener una calidad constante del producto y cumplir con los requisitos reglamentarios es esencial en la fabricación. El software de fabricación respalda los esfuerzos de garantía de calidad al permitir que las empresas implementen medidas de control de calidad, realicen un seguimiento de las métricas de calidad y gestionen las no conformidades. Ayuda a garantizar el cumplimiento de los estándares de la industria y las pautas reglamentarias, fomentando la satisfacción del cliente y la reputación de la marca.

Monitoreo del Desempeño y Mejora Continua

El software de fabricación proporciona herramientas para el control del rendimiento y la mejora continua. Captura datos sobre indicadores clave de rendimiento (KPI), como la eficiencia de producción, el tiempo de inactividad de la máquina y la productividad laboral. Estos datos permiten a las empresas medir el rendimiento, identificar cuellos de botella e implementar acciones correctivas para optimizar las operaciones e impulsar iniciativas de mejora continua.

Gestión de Trazabilidad y Retiro de Productos

En industrias donde la trazabilidad es crucial, como la de alimentos y productos farmacéuticos, el software de fabricación permite a las empresas rastrear y rastrear los movimientos de productos a lo largo de la cadena de suministro. En caso de retiro de un producto, el software facilita la identificación rápida y precisa de los lotes afectados, agilizando el proceso de retiro y minimizando los riesgos potenciales para los clientes y el negocio.

Al aprovechar las capacidades del software de fabricación, las empresas pueden mejorar la eficiencia operativa, optimizar la utilización de recursos, mejorar la gestión de inventario, garantizar la calidad del producto y fortalecer la colaboración dentro de la cadena de suministro. Ya sea que opte por la fabricación descentralizada o centralizada, el derecho solución de software de fabricación puede ser fundamental para impulsar el éxito y la competitividad en el panorama de fabricación actual en rápida evolución.

Solicitar Demo

¿Necesitas más información?

Soluciones

![image001 [25]](https://www.royal4.com/wp-content/uploads/2023/11/image00125.png)